- Художественная ковка

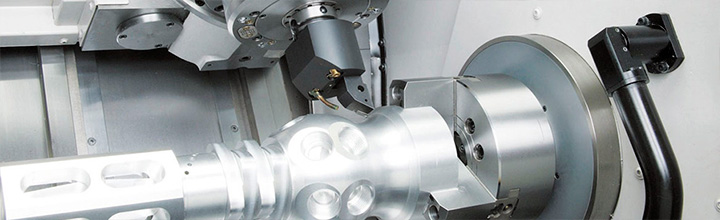

- Токарные работы

- Фрезерные работы

- Расточные работы

- Долбежные работы

- Зуборезные работы

- Шлифовальные работы

- Штампы и пресс-формы

- Термическая обработка

Обработка фасонных поверхностей

Современная обработка фасонных поверхностей в первую очередь связана с их конфигурацией. В глобальном варианте под таковыми подразумевают 3 их различных типа:

• образованных только криволинейными составляющими;

• совокупностью прямолинейных составляющих (расположенных относительно друг друга и центральной оси детали под различными углами);

• комбинацией первых двух типов.

В связи с этим, на токарных станках - с целью получения этих вариантов поверхностей - также используется 3 способа обработки:

• подгонка профиля под шаблон путём комбинирования продольной и поперечной подачи резцов;

• обработка деталей резцами, чья фасонная форма уже идентична конечной желаемой конфигурации поверхности;

• комбинацией первых двух методов – обработка фасонной поверхности при которой даёт наивысшую точность и максимальную производительность.

Кроме того, всё более учащающееся использование фасонных резцов (предусмотренное в методах №2 и №3) связано с их достаточно низкой стоимостью, совсем незначительно превышающей аналогичную у резцов обычных. Единственный присущий им недостаток – стачивание до не эксплуатационного состояния после трёх-четырёх переточек, что обуславливает их применение только для не серийных в большом количестве деталей.

При этом подача резца должна быть исключительно точной и равномерной – не превышая 1 мм на каждые 20 оборотов при небольшой ширине резца (10-15 мм) и ещё меньшей, порядка 1 мм на каждые 30 оборотов, для широких резцов (от 20 мм и выше). Влияет на уменьшение скорости подачи и ещё две причины – дальность расположения части обрабатываемой поверхности детали от патрона и небольшой диаметр самой детали.

Обработка фасонных поверхностей 1-го типа (использующая обычные резцы и комбинацию продольных и поперечных направлений их подачи) ныне встречается только в случаях либо очень небольшого количества деталей в заказе, либо значительной величины фасонной поверхности. В первом случае нецелесообразным является само изготовление даже относительно простого фасонного резца. Во втором – потребовалась бы слишком большая ширина резца, применение которого привело к неизбежным вибрациям.