- Лазерная резка металла

- Лазерная резка неметаллов

- Гидроабразивная резка металла

- Гидроабразивная резка неметаллов

- Электроэрозионная резка металла

- Фрезерная гравировка

- Лазерная гравировка

- Применение резки

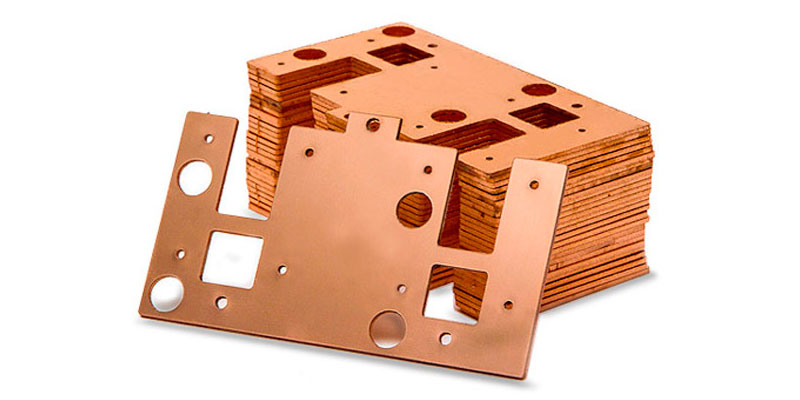

Гидроабразивная резка меди

Производство медных изделий самого различного предназначения ныне превышает 15 миллионов тонн в год – и главной сферой их применения остаётся электротехника и электроника. Подобная ситуация приводит к тому, что в большинстве случаев гидроабразивная резка меди является предпочтительным, а иногда и единственным допустимым методом резки этого металла при изготовлении целого ряда деталей. Разумеется, применение других распространённых способов резки также применяется достаточно широко – в первую очередь плазменная, и азотно-кислородная.

Тем не менее, в промышленном производстве медных изделий для электротехнической отрасли, гидроабразивная резка меди используется практически в 100% случаев – несмотря на достаточно высокую стоимость и уступающую менее инновационным видам резки скорость. Обусловлено это, в основном, двумя принципиальными причинами – необходимостью получения мелких деталей (особенно со сложной конфигурацией) и полным запретом на все виды термической обработки для изделий, нарушение электротехнических внутренних свойств структуры которых в результате такого воздействия недопустимо.

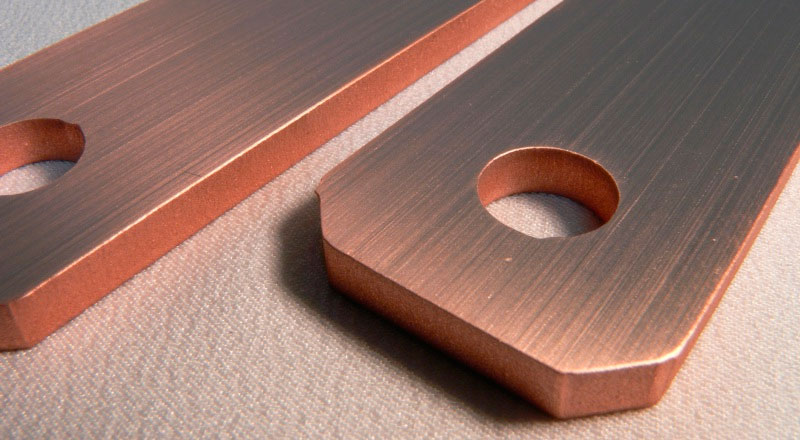

В таких случаях гидроабразивная резка меди выступает лучшим методом получения заданных деталей, благодаря следующим её особенностям:

• высокой точности реза (диаметр струи с давлением около 400 МПа – менее 1 мм);

• отсутствии высоких температур (это самый «холодный» тип резки, в местах воздействия струи воды с абразивом не превышающий 90°С);

• минимальности зазоров при многокомпонентной нарезке множества фигурных деталей из одного листа – что серьёзно экономит металл;

• возможности начинать и заканчивать рез непосредственно обрабатываемом материале;

• возможности одновременного использования нескольких сопел, а также пространственного осуществления резки;

• возможность неограниченного изменения вектора направления струи;

• изготовление малых серий и даже единичных экземпляров изделий без возрастания стоимости работ в сравнении с оптом;

• наиболее высокая, в сравнении с другими технологиями резки, экологическая чистота и безопасность.

Таким образом, эта инновационная технология при резке меди зачастую находится вне конкуренции – в первую очередь из-за полного отсутствия нарушения электротехнических свойств медных изделий и низкотемпературного процесса.