- Лазерная резка металла

- Лазерная резка неметаллов

- Гидроабразивная резка металла

- Гидроабразивная резка неметаллов

- Электроэрозионная резка металла

- Фрезерная гравировка

- Лазерная гравировка

- Применение резки

Электроэрозионная обработка стали

Изобретенная как метод металлообработки по сложному поверхностному контуру в первой половине 40-х годов прошлого столетия в СССР, электроэрозионная резка стали и других обычных и сверхтвердых металлов почти мгновенно превратилась в самую революционную технологию тех времен. Уже спустя 3 года патенты на ее использование закупили многие развитые европейские страны, а швейцарские инженеры-химики в 1949-м довели электроэрозионный метод до уровня, практически не изменившегося в применении и по сей день. Основанная на законах электролиза и импульсного токового разряда, электроэрозионная резка стали стала самым востребованным способом получения таких важнейших промышленных изделий, как, например, лопатки турбин. В виду сложной кривизны и постоянно изменяющейся изогнутости поверхности, такие стальные детали требовали обработки 4-х координатным способом с высочайшей степенью детализации – и именно технология электрической эрозии была единственным методом, позволившим добиться нужных результатов.

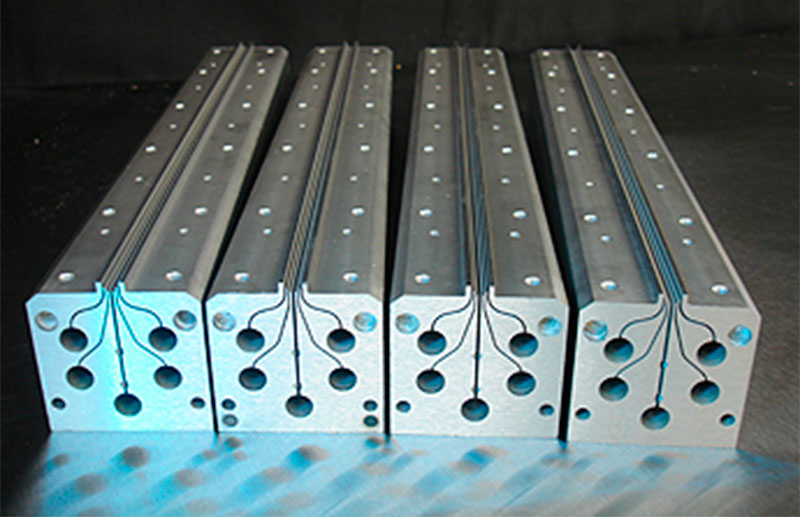

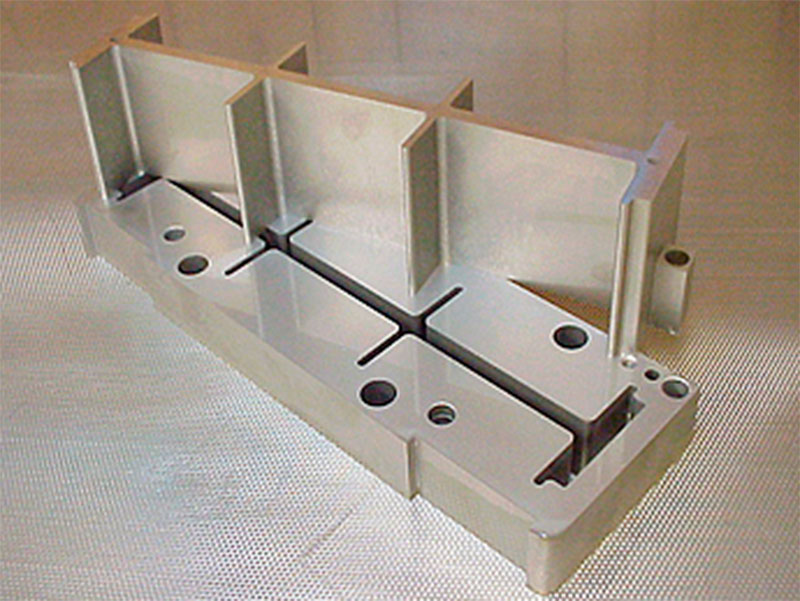

Современные электроэрозионные станки для резки стали добавили к возможностям агрегатов времен прошлого века лишь полностью компьютеризированное управление – благодаря чему, выполняя одновременно до 8 различных операций, время работы станка без вмешательства оператора все равно достигло уже 140 часов. При этом электроэрозионная резка стали остается одним из наименее затратных методов металлообработки, поскольку в качестве режущего инструмента использует лишь бесконтактный импульсный разряд. В роли же второго электрода (первым является сама заготовка) – обычную медную проволоку, а на предварительном, черновом этапе, и вовсе дешевый графит. К достоинствам этого метода резки стали необходимо отнести и экономичность, поскольку кроме испаряемого в рабочую жидкость между электродами капель металла, других потерь материала в рабочем процессе не происходит. Не требуют станки этого вида и каких-либо фиксаторов – при этом позволяя резать множество тонких деталей, сложенных в блоки, одновременно. А точность вырезных электроэрозионных станков позволяет достигать радиуса эрозийной лунки менее чем в 0,025 мм – уровень электроэрозионной обработки, недостижимый для механических инструментов любого класса точности.