- Лазерная резка металла

- Лазерная резка неметаллов

- Гидроабразивная резка металла

- Гидроабразивная резка неметаллов

- Электроэрозионная резка металла

- Фрезерная гравировка

- Лазерная гравировка

- Применение резки

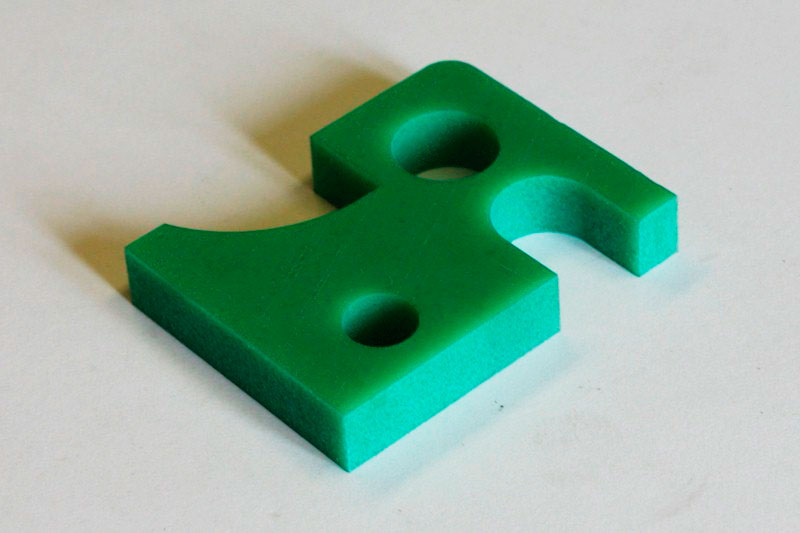

Гидроабразивная резка пластика

Материал, искусственно полученный из полимерных молекул и названный пластиком, благодаря широчайшему набору великолепных эксплуатационных свойств ныне нашёл применение практически во всех сферах человеческой жизни. Он дёшев, лёгок, стоек к агрессивным средам, не содержит внутренних каверн, термопластичен и абсолютно не подвержен коррозии. Но основной формой его промышленного выпуска являются крупные листы, которые необходимо подвергать раскрою, для чего наиболее часто используется гидроабразивная резка пластика. Разумеется, пластик намного менее прочен, чем конструкционные стали, и способов его резки существует предостаточно. Однако при механической обработке особенности его структуры приводят к внутренним разрывам и расслоению – что в ряде случаев недопустимо.

Вопрос мог бы быть снят с помощью лазерной резки – но этот материал, в отличие от камня или металла, не терпит высоких термических нагрузок, в связи с чем самым быстрым и эффективным методом его раскроя и является именно гидроабразивная резка пластика. Главным её отличием от прочих высокоточных методов резки – лазерной и плазменной – является низкотемпературность процесса, не превышающая 80-90°С. Что, в сочетании с практически безупречным качеством кромок и высокой, в сравнении с механическими способами, скорости реза делает выбор в пользу использования гидроабразивной технологии самым оптимальным.

Технологически гидроабразивная резка пластика представляет собой воздействие на полимерную поверхность тонкой, диаметром до 1мм и менее, струи воды с примесью мельчайших остроконечных частиц твёрдых минералов (как правило – оливина или гранатового песка). Давление в 400Мпа, создающееся насосами, превращает такую струю в идеальный режущий инструмент – экологически чистый, точный, не подверженный износу и не требующий последующей обработки кромок. В случаях же резки многослойных прокладок, содержащих, помимо пластика, и тонкие металлические прослойки, гидроабразивный метод вообще является единственно возможным для применения. Поскольку получить прецизионную деталь с высокой степенью точности размерных параметров, используя луч лазера или плазмы невозможно в принципе – таких температур не выдержит без повреждения структуры ни тончайшие металлические слои, ни сам полимер.