- Лазерная резка металла

- Лазерная резка неметаллов

- Гидроабразивная резка металла

- Гидроабразивная резка неметаллов

- Электроэрозионная резка металла

- Фрезерная гравировка

- Лазерная гравировка

- Применение резки

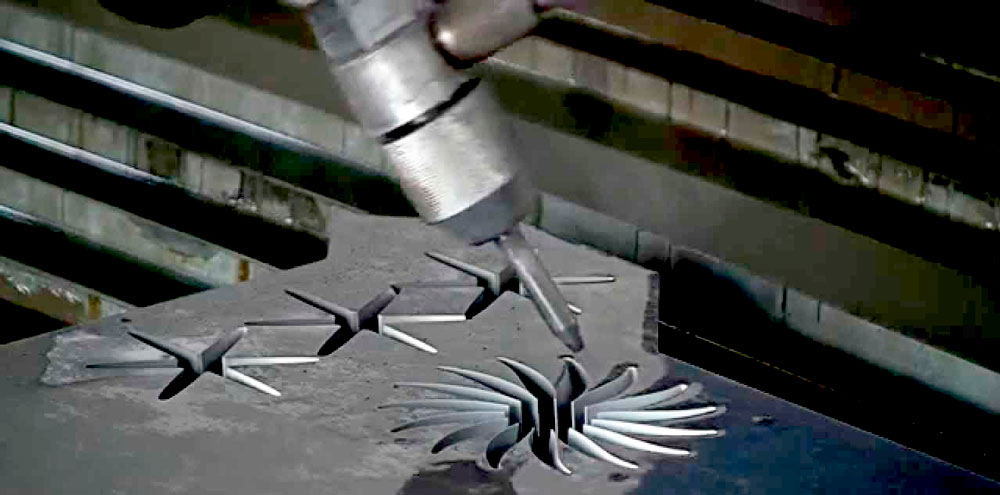

Гидроабразивная резка стали

Около 35 лет назад, с момента первого внедрения в подаваемую струю воды под давлением до 400 Мпа остроугольных твёрдых минералов в качестве абразива, впервые стала возможна гидроабразивная резка стали и других материалов повышенной твёрдости. Новая технология практически сразу получила широчайшее распространение – в виду либо крайней неэффективности, либо полной невозможности использования для целого ряда операций ни одного другого методов резки.

Столь высокая потребность использования этого вида резки обуславливалась следующими причинами:

• крайне низкой максимальной температурой (до 80-90°C) в месте реза, исключающей термические изменения структуры обрабатываемых материалов;

• отсутствием ограничений в направлении рабочей струи;

• минимальными зазорами между деталями сложной конфигурации, существенно экономящих металл.

Кроме того, гидроабразивная резка стали не уступала ни лазерному, ни плазменному методам резки – обладая при этом целым рядом преимуществ. Основным недостатком лазерной резки является невозможность её применения на металлах, для деталей из которых обязательно сохранение оптико-электрических свойств, в то время как гидроабразивная способна даже улучшить внутреннюю структуру, снимая при резке внутренние напряжения, часто возникающие в металлах. Вне конкуренции применение высокоэнергетической струи и для резки металлов на глубину, превышающую 11-12 мм для чёрных металлов, 5-6 мм – для нержавеющих сталей и 2-2,5 мм – для авиационного алюминия и прочих лёгких цветных металлов. В связи с чем, например, все современные летательные аппараты обязаны своим существованием, в том числе и гидроабразивной струе.

Незаменимым инструментом обработки является гидроабразивная резка стали и для металла сверхвысокой прочности (включая все виды военной брони), а также обладающей высокой отражающей способностью.